自動機器里的陶瓷電容

我們可以這樣簡單的理解,自動化就是指機器或機械裝置在無人干預(yù)的情況下按規(guī)定的程序或指令自動地進行操作或運行。如今“自動化”一詞已經(jīng)從自動控制、自動調(diào)節(jié)、自動補償、自動識別等發(fā)展到自我學(xué)習(xí)、自我組織、自我維護和自我修復(fù)等更高程度的自動化技術(shù)。

自動化(Automation)是指機器設(shè)備、系統(tǒng)或過程(生產(chǎn)、管理過程)在沒有人或較少人的直接參與下,按照人的要求,經(jīng)過自動檢測、信息處理、分析判斷、操縱控制,實現(xiàn)預(yù)期的目標的過程。自動化技術(shù)廣泛用于工業(yè)、農(nóng)業(yè)、軍事、科學(xué)研究、交通運輸、商業(yè)、醫(yī)療、服務(wù)和家庭等方面。采用自動化技術(shù)不僅可以把人從繁重的體力勞動、部分腦力勞動以及惡劣、危險的工作環(huán)境中解放出來,而且能擴展人的器官功能,極大地提高勞動生產(chǎn)率,增強人類認識世界和改造世界的能力。因此,自動化是工業(yè)、農(nóng)業(yè)、國防和科學(xué)技術(shù)現(xiàn)代化的重要條件和顯著標志。

陶瓷電容器制造技術(shù)自動化后,優(yōu)勝于劣,從以下三方面比較可知。

第一、從生產(chǎn)工藝方面來講,陶瓷電容器自動組裝系統(tǒng),把以前的五個工藝,就是五臺不同的機器:導(dǎo)線機、組合機、焊錫機、清洗機、涂裝機,合并成了一條生產(chǎn)線,即陶瓷電容器的自動生產(chǎn)線。現(xiàn)行生產(chǎn)工藝免除了清洗步驟,自動化工藝卻增加了CCD視覺輔助系統(tǒng), 能及早剔除組合不良品, 以省卻再加工的浪費,所以還是包含五個工藝,而稱為五合一自動生產(chǎn)線。它采用智能技術(shù),實行自動化處理,生產(chǎn)人員只需要準備好所需物料,操作技術(shù)員按制程管制表要求輸入生產(chǎn)指令或者簡單調(diào)試機械等,就能讓機器自動完成電容器的組合、焊錫和涂裝作業(yè),在生產(chǎn)過程中,只由一名作業(yè)員添加物料即可。比起人工組裝,節(jié)省了操作五臺機器所需的人員,以及各工程之間產(chǎn)品的運輸傳送時間。從下表2-1, 于相同產(chǎn)出量比較,可知自動化組裝相比人工組裝的優(yōu)勢。

表2-1人工組裝與自動化組裝所用人工對比

人工組裝所需人員 | 自動化組裝所需人員 | 差異 |

導(dǎo)線機 2人 | 2 人 | 自動化節(jié)省人工8個。涂裝機所需人員較多,人工調(diào)試因人而異,每臺機生產(chǎn)的電容器高度,厚度,絕緣腳效果不一樣。 |

組合機 2人 | ||

焊錫機 2人 | ||

清洗機 1人 | ||

涂裝機 3人 | ||

合計 10人 | 2人 | 8人 |

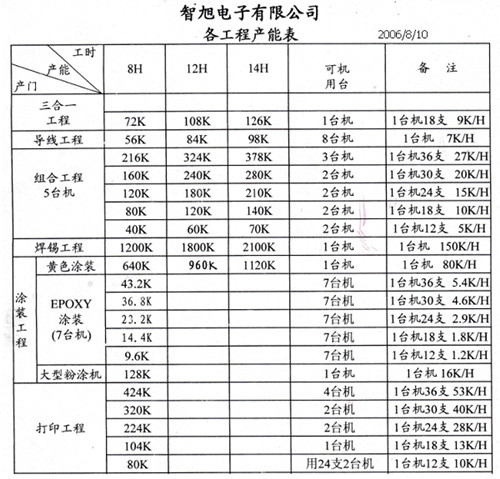

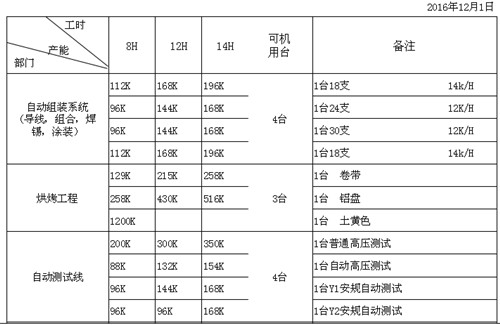

第二、從生產(chǎn)效率,高效管理來講,設(shè)備自動化主要表現(xiàn)在代替人的體力勞動,繁重的體力勞動不再有人去付出,而是通過自動化的機械去完成;人工組裝,每個工程的產(chǎn)量有限,且因人而異而有多有少。這樣容易造成積壓或斷線。而涂裝工程人工每小時平均產(chǎn)量約3 K pcs,大型涂裝機才16 K pcs,見下表 《2006年穎特新電子有限公司各工程產(chǎn)能表》(來源于東莞市穎特新電子管理部)。實行自動化組裝加涂裝后,每條生產(chǎn)線每小時產(chǎn)量約12 K pcs,如表2-3所示 (來源于穎特新電子有限公司, 2016年12月1日)。從產(chǎn)能表上可以看出,自動化組裝系統(tǒng)實施后,每天的產(chǎn)量明顯提高,而且是可預(yù)算的,可控制的。因為機械除了斷電因素外,是不會無故停機,降低產(chǎn)量的;而人工組裝涂裝,除了每臺機械出現(xiàn)故障外,還有各操作人員的速度,有的快有的慢,另外還要排解操作人員的情緒,產(chǎn)能不易預(yù)估與控制。穎特新電子管理部麥松輝總經(jīng)理說,部份工人,經(jīng)常請假,導(dǎo)致生產(chǎn)線部分工序停工,生產(chǎn)流程不暢通。派其它部門人員去替代,不但要給代班費才愿意去替代,且工種不熟悉,操作又慢,容易出次品。人員管理太難了,自動化系統(tǒng)后,生產(chǎn)效率明顯提高,人員少,管理容易多了,而且縮短了電容器的生產(chǎn)周期。

機械制造自動化技術(shù)貫穿于整個制造過程的始終,能夠最大限度地降低人力與制造成本,并能最大限度地提高生產(chǎn)效率,能夠為企業(yè)創(chuàng)造更高的經(jīng)濟效益。

第三、從質(zhì)量穩(wěn)定性,控制成本方面講,機械制造自動化不僅僅表現(xiàn)在代替人的體力勞動和腦力勞動,自動化組裝系統(tǒng)能夠確保產(chǎn)品質(zhì)量符合標準和規(guī)格參數(shù)統(tǒng)一,保證了產(chǎn)品質(zhì)量的一致性,穩(wěn)定性。大批量生產(chǎn)的電容器,各項參數(shù)基本一致,而人工組裝涂裝的電容器,厚度誤差大,高度不一致,絕緣腳長短難于控制,容易導(dǎo)致產(chǎn)品被退貨或重工。即損失了人工費,又損失了重工原材料成本,得不償失。機械制造自動化技術(shù)采用的是標準化生產(chǎn),能夠減少和降低生產(chǎn)過程中由于人的不確定性因數(shù)所導(dǎo)致的原料消耗,減少廢棄物的產(chǎn)生,有利于國家倡導(dǎo)節(jié)能減排目標的實現(xiàn)。

穎特新30年專注安規(guī)陶瓷電容研發(fā)生產(chǎn)與銷售。科技發(fā)展離不開元器件,為了保護核心器件不受到損壞,穎特新電子給您放心的選擇,為產(chǎn)品的安全提供強而有力的保障!

編輯:admin 最后修改時間:2018-02-26