獨(dú)石電容生產(chǎn)工藝流程簡(jiǎn)介

獨(dú)石電容也叫MLCC,即是多層陶瓷電容器,亦稱為片式電容器;積層電容;疊層電容等,屬陶瓷電容器的一種,MLCC是由印好電極(內(nèi)電極)的陶瓷介質(zhì)膜片以錯(cuò)位的方式疊合起來,經(jīng)一次高溫?zé)Y(jié)形成陶瓷芯片,再芯片的兩端封上金屬層(外電極),形成一個(gè)類似獨(dú)石的結(jié)構(gòu)體,也就是我們常稱的“獨(dú)石電容器”。

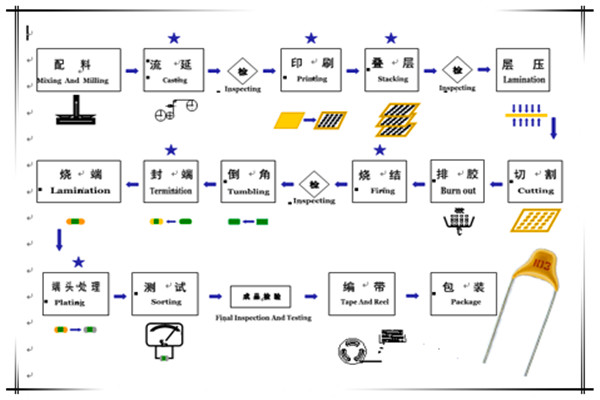

下面我們一起了解下獨(dú)石電容的生產(chǎn)流程

一:配料,將陶瓷粉和粘合劑及溶劑等按一定比例經(jīng)過球磨一定時(shí)間,形成陶瓷漿料。

二:流延,將陶瓷漿料通過流延機(jī)的澆注口,使其涂布在繞行的PET膜上,從而形成一層均勻的漿料薄層,再通過熱風(fēng)區(qū)(將漿料中絕大部分溶劑揮發(fā)),經(jīng)干燥后可得到陶瓷膜片,一般膜片的厚度在10um-30um之間。

三:印刷,按照工藝要求,通過絲網(wǎng)印版將內(nèi)電極漿料印刷到陶瓷膜片上。

四:疊層,把印刷有內(nèi)電極的陶瓷膜片按設(shè)計(jì)的錯(cuò)位要求,疊壓在一起,使之形成MLCC的巴塊(Bar)。

五:制蓋,制作電容器的上下保護(hù)片。疊層時(shí),底和頂面加上陶瓷保護(hù)片,以增加機(jī)械強(qiáng)度和提高絕緣性能。

六:層壓,疊層好的巴塊(Bar),用層壓袋將巴塊(Bar)裝好,抽真空包封后,用等靜壓方式加壓使巴塊(Bar)中的層與層之間結(jié)合更加緊密,嚴(yán)實(shí)。

七:切割,層壓好的巴塊(Bar)切割成獨(dú)立的電容器生坯。

八:排膠,將電容器生坯放置在承燒板上,按一定的溫度曲線(最高溫度一般在400度℃左右),經(jīng)高溫烘烤,去除芯片中的粘合劑等有機(jī)物質(zhì)。排膠作用:1)排除芯片中的粘合劑有機(jī)物質(zhì),以避免燒成時(shí)有機(jī)物質(zhì)的快速揮發(fā)造成產(chǎn)品分層與開裂,以保證燒出具有所需形狀的完好的瓷件。2)消除粘合劑在燒成時(shí)的還原作用。

九:燒結(jié),排膠完成的芯片進(jìn)行高溫處理,一般燒結(jié)溫度在1140℃~1340℃之間,使其成為具有高機(jī)械強(qiáng)度,優(yōu)良的電氣性能的陶瓷體的工藝過程。

十:倒角,燒結(jié)成瓷的電容器與水和磨介裝在倒角罐,通過球磨、行星磨等方式運(yùn)動(dòng),使之形成光潔的表面,以保證產(chǎn)品的內(nèi)電極充分暴露,保證內(nèi)外電極的連接。

十一:端接,將端漿涂覆在經(jīng)倒角處理的芯片外露內(nèi)部電極的兩端上,將同側(cè)內(nèi)部電極連接起來,形成外部電極。

十二:燒端,端接后產(chǎn)品經(jīng)過低溫?zé)Y(jié)后才能確保內(nèi)外電極的連接。并使端頭與瓷體具有一定的結(jié)合強(qiáng)度。

十三:端頭處理,表面處理過程是一種電沉積過程,它是指電解液中的金屬離子(或絡(luò)合離子)在直流電作用下,在陰極表面還原成金屬(或合金)的過程。電容一般是在端頭(Ag端頭或Cu端頭)上鍍一層鎳后,再鍍層錫。

十四:外觀挑選,借助放大鏡或顯微鏡將具有表面缺陷的產(chǎn)品挑選出來。

十五:測(cè)試,對(duì)電容產(chǎn)品電性能方面進(jìn)行選別:容量、損耗、絕緣、電阻、耐壓進(jìn)行100%測(cè)量分檔,把不良品剔除。

十六:編帶,將電容按照尺寸大小及數(shù)量要求包裝在紙帶或塑料袋內(nèi)。

由于獨(dú)石電容容量大,適于低頻。獨(dú)石電容的容量穩(wěn)定,能保證振蕩頻率穩(wěn)定,振蕩頻率漂移小。特點(diǎn):溫度范圍寬;體積小不占空間;電容量范圍寬;額定電壓高;介質(zhì)損耗小;高頻特性好;已被廣泛應(yīng)用于各類電子產(chǎn)品中。

東莞穎特新電子-安規(guī)電容之家,30年專注安規(guī)Y電容及獨(dú)石電容的研發(fā)生產(chǎn)銷售,,是合法安規(guī)電容生產(chǎn)企業(yè),本著安全的安規(guī)電容生產(chǎn),為科技守護(hù)美好生活,更好的守護(hù)我們身邊最愛的人的安全。公司還引進(jìn)全自動(dòng)生產(chǎn)設(shè)備及檢測(cè)設(shè)備,出貨快,鉆石品質(zhì)。

編輯:admin 最后修改時(shí)間:2018-02-26